/中文/

/中文/

/中文/

/中文/

/中文/

/中文/

/中文/

/中文/

/中文/

/中文/

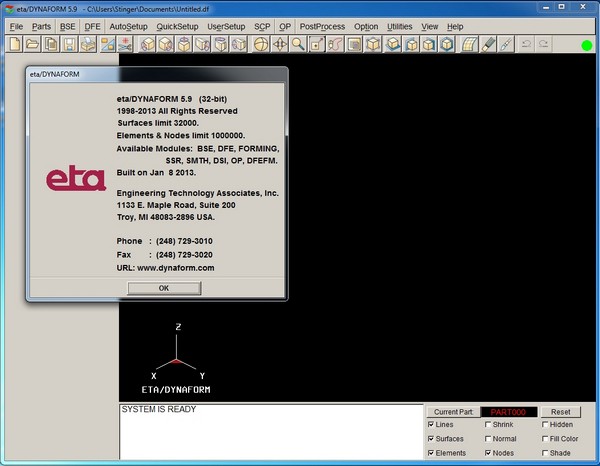

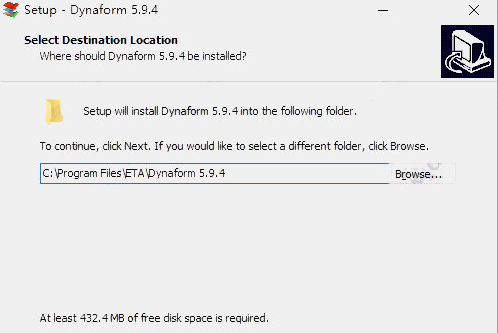

DynaForm是一款非常强大的钣金冲压分析软件,由美国ETA公司和LSTC公司联合开发,DynaForm是LS-DYNA求解器与ETA/FEMB前后处理器的完美结合,是当今流行的板料成形与模具设计的CAE工具之一。有需要的朋友快来下载试试吧。

在其前处理器(Preprocessor)上可以完成产品仿真模型的生成和输入文件的准备工作。求解器(LS-DYNA)采用的是世界上最著名的通用显示动力为主、隐式为辅的有限元分析程序,能够真实模拟板料成形中各种复杂问题。后处理器(Postprocessor)通过CAD技术生成形象的图形输出,可以直观的动态显示各种分析结果。

DynaForm软件基于有限元方法建立,被用于模拟钣金成形工艺。Dynaform软件包含BSE、DFE、Formability三个大模块,几乎涵盖冲压模模面设计的所有要素,包括:定最佳冲压方向、坯料的设计、工艺补充面的设计、拉延筋的设计、凸凹模圆角设计、冲压速度的设置、压边力的设计、摩擦系数、切边线的求解、压力机吨位等。

Dynaform软件可应用于不同的领域,汽车、航空航天、家电、厨房卫生等行业。可以预测成形过程中板料的裂纹、起皱、减薄、划痕、回弹、成形刚度、表面质量,评估板料的成形性能,从而为板成形工艺及模具设计提供帮助。

Dynaform软件设置过程与实际生产过程一致,操作上手容易。来设计可以对冲压生产的全过程进行模拟:坯料在重力作用下的变形、压边圈闭合过程、拉延过程、切边回弹、回弹补偿、翻边、胀形、液压成形、弯管成形。

Dynaform软件适用的设备有:单动压力机、双动压力机、无压边压力机、螺旋压力机、锻锤、组合模具和特种锻压设备等。

一、【空白尺寸工程(BSE)】

BSE广泛用于估算毛坯尺寸,以及空白嵌套,以最大限度地使用材料,废料和单件价格。该插件用于预测变薄,增厚以及生成成形极限图(FLD)。

1、零件准备 - 表面分离:

实体模型零件的顶部和底部表面可以分开,显示内部和外部的材料,并且可以自动生成平均(中间)表面。还有多种功能可以修复表面缺陷。

2、空白发展:

BSE包括经过行业验证的求解器(MSTEP),用于精确预测三维零件几何形状的扁平毛坯轮廓。设计用于成本估算器,空白预测考虑线性弯曲和在成形过程中发生的材料拉伸,以产生最准确的毛坯。

3、嵌套:

BSE模块提供1-up,2-up和多个空白嵌套。材料使用和脱落与计件价格一起计算。估计所需的最小消隐吨位。可以执行嵌套优化以计算最佳材料利用率。

4、成本估算报告:

自动生成报告以进行成本估算和零件材料的报价。报告输出包括总体毛坯尺寸,嵌套配置,螺距,线圈宽度,材料利用率,满足年度体积所需的线圈数量和材料总件数的详细说明。

5、使用MSTEP:

MSTEP的可行性研究是一步代码,可用于零件的快速成形。可以使用压力垫,粘合剂和拉延筋力模拟粘合剂,附录和拉延筋。

6、使用MSTEP进行Trimline开发:

MSTEP将快速轻松地在多个工作站中开发修剪线。

二、【可成型模拟(FS)】

FLD副本 FS有助于单站和级进模设计的快速开发和验证。它揭示了隐藏的问题区域,使设计人员能够根据准确的成形结果优化设计。

1、新!优化能力:

使用DYNAFORM版本5.9,工程师可以更有效地设计拉延筋,限制坯料在成型过程中起皱和分裂,大大减少了实现可成型零件所需的时间。它简化了为大型复杂零件布置拉延筋的挑战性且耗时的过程,并指导工程师有效地实现拉延筋力的最佳配置。此功能通过将模拟迭代用作最佳设计解决方案的搜索引擎,简化了模具设计,提高了产品性能并缩短了制造时间。结果,可以开发出性能更高,质量更高的产品,同时实现更高的制造效率。

2、MSTEP和QuickSetup:

在此模块中,包含使用MSTEP的一步式解决方案,可快速评估零件成形性。FS包括用于标准单级拉伸模具和回弹模拟的QuickSetup自动设置

3、和多阶段模拟:

AutoSetup可用于复杂的多阶段成形设置,适用于各种模具系统的所有可成形性应用。AutoSetup界面可视化地指导用户完成设置过程。自动生成所有行程曲线,并可无缝设置多站。

4、液压成型能力:

FS可以支持管弯曲,管液压成型和板材液压成型。

5、回弹和回弹补偿过程(SCP):

使用DYNAFORM SCP,用户可以确定并模拟回弹补偿量; 只需在SCP中定义要补偿的所选工具即可。

6、特殊成型工艺:

FS可以支持拉伸成型,热成型,辊轧成型和超塑性成型,适用于特殊的制造工艺。

三、【模具评估(D-Eval)】

由于大多数模具设计都是在CAD环境中完成的,因此DYNAFORM的D-Eval模块专门用于支持和分析基于CAD的模具和工程设计。作为CAE解决方案,D-Eval专为在产品设计周期的早期阶段为工程师提供支持而量身定制。它允许工程师在设计阶段之前的设计过程中尽早考虑可制造性。

D-Eval为“假设”研究提供CAE工具:

1、小费调整

2、粘合剂生成和修改

3、变形

4、Drawbead布局

5、线珠和几何珠转换

6、附录修改

7、模具设计修改

8、CAM修剪评估

9、修剪线路检查

四、【模具系统分析(DSA)

DSI DSA可有效预测模具生产线中许多与冲压相关的问题。它用于分析废料脱落/去除,模具结构完整性和钣金转移/处理。

1、废料脱落(SHR)

冲压线停机的首要原因是废料无法退出工作站。可以在装饰模具设计阶段预测和纠正该问题,以避免在冲压设备中进行故障排除。SHR简化了废料,修边模具,滑槽和装饰钢的模型生成。可以在废料脱落图形界面中轻松设置修剪操作和脱落模拟。

2、模具结构完整性(DSI)

DSI模拟操作负载以分析模具的设计完整性。DSI可以生成模具结构的FEA模型,定义操作/冲压负载,并使用隐式和显式解决方案评估模具结构强度和耐久性。

3、钣金转移和处理(SMTH)

SMTH模拟金属在制造过程中的转移。它模拟工件到初始模具工位的转移,工位之间的移动,成品零件的拾取和装运架上的放置。模拟中产生的零件变形用于预测工件和工具之间的干涉。应力/应变结果可用于防止运输过程中的损坏,以及装载和卸载操作。

五、优化平台

该模块通过结合设计优化来提高性能和质量,帮助用户超越识别问题区域 - 减少皱折,变薄和撕裂。现在可以使用DYNAFORM优化钣金成型。DYNAFORM是目前最精确的模具分析工具,现在通过HEEDS *优化搜索引擎SHERPA进行了增强。通过首先指定约束,然后允许模拟迭代搜索最佳解决方案,优化的结合简化了模具设计,提高了产品性能并减少了制造时间和成本。结果,可以开发出性能更高,质量更高的产品,同时实现更高的制造效率。

通过设计优化,公司可以通过确定钣金冲压的最佳变量来降低成本。生产约束可以作为指导输入,SHERPA可以找到指定变量的理想值。即,OP使用该过程来优化拉延筋率。系统识别最佳值并自动更新数据库。

集成操作环境,无需数据转换

完备的前后处理功能,实现无文本编辑操作,所有操作在同一界面下进行

求解器

采用业界著名、功能最强的LS-DYNA,是动态非线性显示分析技术的创始和领导者,解决最复杂的金属成形问题。

工艺化的分析过程

囊括影响冲压工艺的60余个因素以DFE为代表的多种工艺分析模块,友好的工艺界面,易学易用

提取码:itxt

复制这段内容后打开百度网盘手机App,操作更方便哦

(目前网盘免提取码分享功能维护中)

CypTube激光切管系统机械电子 / 25.2M

CypTube激光切管系统机械电子 / 25.2M

西门子工业制造软件(Siemens NX)机械电子 / 12.26G

西门子工业制造软件(Siemens NX)机械电子 / 12.26G

立创eda软件机械电子 / 93.2M

立创eda软件机械电子 / 93.2M

斯沃数控加工仿真软件机械电子 / 429.4M

斯沃数控加工仿真软件机械电子 / 429.4M

NAPCB(彩色抄板软件)机械电子 / 6.6M

NAPCB(彩色抄板软件)机械电子 / 6.6M

Altair FluxMotor 2021机械电子 / 286M

Altair FluxMotor 2021机械电子 / 286M

solidworks2019中文版(附教程)机械电子 / 10G

solidworks2019中文版(附教程)机械电子 / 10G

FlashDLPrint(光固化技术切片软件)机械电子 / 20.3M

FlashDLPrint(光固化技术切片软件)机械电子 / 20.3M

飞思卡尔烧写工具机械电子 / 1.0M

飞思卡尔烧写工具机械电子 / 1.0M

纸艺大师编辑器(Pepakura Designer)机械电子 / 17.0M

纸艺大师编辑器(Pepakura Designer)机械电子 / 17.0M

CypTube激光切管系统机械电子 / 25.2M

CypTube激光切管系统机械电子 / 25.2M

西门子工业制造软件(Siemens NX)机械电子 / 12.26G

西门子工业制造软件(Siemens NX)机械电子 / 12.26G

立创eda软件机械电子 / 93.2M

立创eda软件机械电子 / 93.2M

斯沃数控加工仿真软件机械电子 / 429.4M

斯沃数控加工仿真软件机械电子 / 429.4M

NAPCB(彩色抄板软件)机械电子 / 6.6M

NAPCB(彩色抄板软件)机械电子 / 6.6M

Altair FluxMotor 2021机械电子 / 286M

Altair FluxMotor 2021机械电子 / 286M

solidworks2019中文版(附教程)机械电子 / 10G

solidworks2019中文版(附教程)机械电子 / 10G

FlashDLPrint(光固化技术切片软件)机械电子 / 20.3M

FlashDLPrint(光固化技术切片软件)机械电子 / 20.3M

飞思卡尔烧写工具机械电子 / 1.0M

飞思卡尔烧写工具机械电子 / 1.0M

纸艺大师编辑器(Pepakura Designer)机械电子 / 17.0M

纸艺大师编辑器(Pepakura Designer)机械电子 / 17.0M